近年、製造業は世界的に価格競争が激しくなり、低付加価値のコスト勝負だけでは差別化が難しくなりました。

日本のものづくりが航空宇宙・医療・AI・半導体など高付加価値領域で競争力を維持するには、精度・再現性・信頼性の底上げが不可欠です。

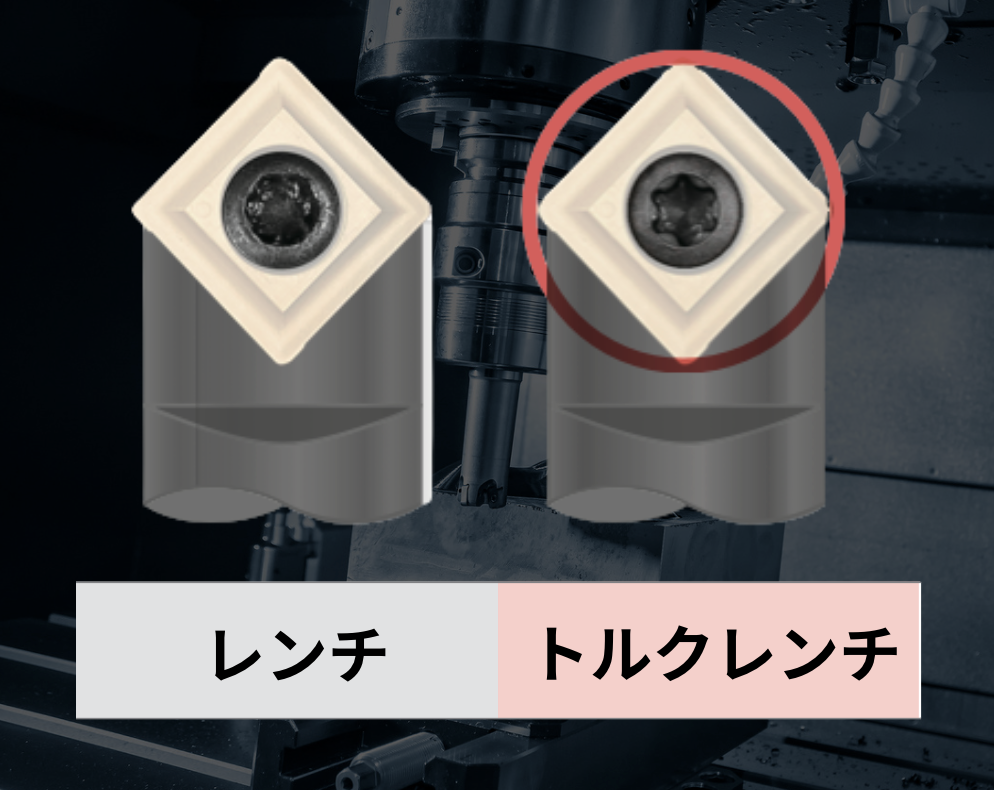

CNC加工が高精度化するほど、これまで目立たなかった工程――インサート交換の締付け(締結)――が品質を左右する要因として浮上してきます。

大手メーカーが「規定トルク」を強調する理由

大手メーカーが繰り返し「規定トルク」「推奨締付けトルク」を明示し、トルク工具の使用を推奨するのは、締付けトルクがクランプ力の再現性を決め、結果として刃先位置精度・振れ・びびり・工具寿命に影響するからです。特に高精度加工ほど、わずかな締結ばらつきが加工結果に直結します。

メーカー資料は「トルク工具で、正しい締付け」を明記している

「トルク締付け」は現場の“こだわり”ではなく、メーカーが公開情報として繰り返し示している共通要件です。

-

Sandvik Coromant

インサートの性能を最大化するために「正しいインサート締付けトルク」が重要であり、トルクレンチのラインナップを用意していること、また多くの工具に締付けトルク表示があり、Web上にもトルク情報があることを明記しています。 -

タンガロイ(Tungaloy)

インサート締付け時のトルクを管理し、交換作業者間のばらつきを排除してトラブルを抑制できること、クリック音で到達トルクを知らせる設計などを明確に説明しています。 -

三菱マテリアル(Mitsubishi Materials)

技術情報の「インサートのセット方法」で、付属レンチやトルクスレンチで締め込み、**「以下のトルクにてクランプねじを締め付け」**るよう明記しています(同様の記載が複数シリーズに見られます)。

また取扱説明書PDFでも、インサートクランプねじの締付け手順を示しています。 -

REGO-FIX(コレット/チャック領域)

ERナットの締付けにトルクレンチ使用を推奨する旨がPDFに明記されており、さらに日本語ページではトルクレンチ(TORCO-FIX)と「締め付けトルク対象表(Nm)」を公開しています。

これらは「締付けトルクは感覚ではなく、規定値で管理する」というメーカー共通の立場を示しています。

インサート交換で起きる典型トラブルは「締めすぎ/締め不足/ばらつき」

締付けトルクはクランプ力を生みます。クランプ力が設計範囲から外れると、インサートの状態が不安定になります。

締め不足(トルク不足)

-

微動→振動/びびり→面粗度・寸法のばらつき

-

摩耗の進行が早くなり工具寿命が短くなる

-

緩み進行による突発停止リスク

締めすぎ(トルク過多)

-

ねじ・座面・インサートへの過大応力

-

ねじなめ、固着、破損リスク増

-

交換作業が重くなり段取り時間が伸びる

そして現場で一番コスト化しやすいのは、知識不足よりも作業者差による「ばらつき」です。

大手メーカーがトルク工具を推奨する背景には、このばらつきを工程として抑え込みたい意図があります。

導入は簡単:トルク締付けを“3ステップ”で標準化

トルク管理は大掛かりな設備更新がなくても始められます。要点は「規定トルクを現場で再現できる形にする」ことです。

-

推奨締付けトルク(Nm)を見える化

メーカー資料の推奨値を整理し、工位で参照できる「型番→ねじ→トルク」の対照表にします。 -

取り違い防止(ポカヨケ)

ビット形状(TX/IP等)とサイズを固定し、置き場・表示・色分けなどで迷いを減らします。 -

プリセットトルクで結果を固定

クリック等の到達フィードバックがある工具を使い、手感覚を排除して再現性を作ります。

SLOKYの役割:規定トルクを「誰でも同じ結果」にする

高精度加工ほど、インサート交換の締付け工程は単なる作業ではなく“品質工程”です。

SLOKYは、プリセットトルク運用や工具管理の考え方を通じて、メーカー推奨トルクを現場SOPとして定着させ、締結ばらつきによるトラブルを減らすことを狙います。